Um gráfico de controle é um mecanismo para entender o comportamento do processo, previsibilidade e estabilidade ao longo do tempo. Sabemos que qualquer processo tem uma certa quantidade de variabilidade natural. Mas, como podemos dizer se a variabilidade do processo ficou “fora de controle”?

Um gráfico de controle é uma ferramenta usada em “Controle de Qualidade” para inferir que uma mudança não planejada ocorreu em um processo. Uma variável contínua do processo X mede-a. Exemplo de variável de processo poderia ser mas não limitado a, como –

- tempo de espera em um restaurante de fast-food ou em um balcão de check-in do aeroporto,

- variação de cronograma e custo sobre iterações,

- volume e freqüência de mudanças de escopo sobre iterações,

>

Nós geralmente desenvolvemos Gráficos de Controle para processos –

- Que são repetitivos para produzir lotes fabricados, e

- Expectativas são definidas para executar em torno da variável de processo contínuo X.

Um processo repetível é aquele em que o processo faz a mesma coisa da mesma forma e produz os mesmos resultados.

As por PMBOK® Guide Control Chart é :-

Uma exibição visual dos dados ao longo do tempo e contra os limites de comando estabelecidos, que tem uma linha central que auxilia na detecção de uma tendência de valores plotados em direção aos limites de controle

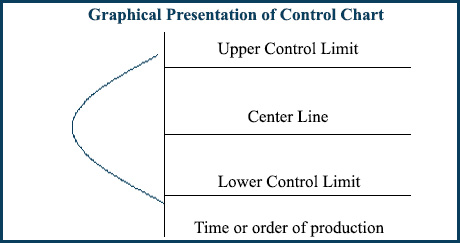

Um gráfico de controle tem os seguintes componentes:

- Linha central: Mostramos a linha central no gráfico de controle como a capacidade ideal desejada de um processo. É uma representação gráfica da variável de processo contínuo X . A linha central é a média calculada dos pontos de dados. Estes pontos de dados são saídas de processo repetitivo com tempo.

- Limite de especificação: Nós estabelecemos limites de especificação geralmente após análise das expectativas do cliente. Por vezes, mencionamos estes limites em acordos. Pode haver penalidades associadas se os pontos de dados excederem o limite de especificação.

- Limites de controle: Estabelecemos limites de controle superiores e inferiores para os gráficos de controle. Nós projetamos estes limites usando análise estatística ou a partir de registros históricos. Traçamos pontos de dados de um processo para realizar análise de tendência em relação a qualquer um dos limites de controle e com respeito à linha central.

Para processos repetitivos, os limites de controle são geralmente definidos em +_ 3 sigma em torno de um processo. Variável X ou média do processo, ou seja, Linha Central. O limite superior de controle é traçado em 3 desvios padrão acima da média do processo, e o controle inferior é traçado em 3 desvios padrão abaixo da linha central, ou média do processo.

Estabelecemos esses limites para prever se o processo precisa de ação corretiva para adequar o desempenho do processo à estabilidade e capacidade necessárias. A análise dos pontos de dados com a linha central e os limites de controle nos ajudam a prevenir o desempenho não natural do processo com o tempo. Os limites de controle são mais rigorosos em relação aos limites de especificação. Para que possamos tomar ações corretivas antes que os pontos de dados comecem a atingir o limite de especificação.

Representação gráfica dos componentes do gráfico de controle:

Como determinar se o processo está “Em Controle” ou “Fora de Controle”:

Retiramos amostras de pontos de dados como saída do processo e plotamos sobre o gráfico de controle. E, em seguida, realizamos análises sobre como podemos apresentar esses dados com respeito a –

Linha central e superior &Limite inferior de controle. A ênfase é entender se os pontos de dados estão dentro de limites aceitáveis.

Pontos de dados dentro de +- 3 sigma estão “em Controle”, e dentro de limites aceitáveis excluindo a regra dos sete (descrita mais adiante). Pontos de dados estão dentro de +-3 sigma significa que esses pontos de dados não estão cruzando nenhum dos limites de controle. Qualquer coisa além do limite de controle requer investigação.

Agora, chegue ao – O que é a regra dos sete na gestão do projeto?

Quando sete pontos de dados consecutivos vêm de um lado e do outro da média –

Então tiramos este processo do controle com base na heurística da regra dos sete.

Neste caso embora os pontos de dados não estejam cruzando os limites de controle, mas como o processo repetitivo não está gerando saída aleatória –

Isto pode ser sinal de problema em um processo. São feitos esforços para entender a situação e raiz do problema do processo.

Em resumo, o processo é considerado fora de controle –

- Quando os pontos de dados estão fora dos limites de controle superior ou inferior e/ou

- Sete pontos consecutivos são plotados em cada lado da média, ou seja, na linha central.

Precisamos investigar tanto a variância de causa especial.

Desenvolvimento do gráfico de controle:

Como mencionei anteriormente, os gráficos de controle são usados para mostrar se um processo repetitivo é –

- “em controle” ou

- “fora de controle”.

Estou tomando um exemplo de um processo para testar construções semanais repetitivas. Em uma EOD de sexta-feira média, precisamos terminar a construção semanal. Agora precisamos de compreender o intervalo aceitável. As observações afirmam que algum dia chegamos atrasados em 1 ou 2 dias e algum dia a construção termina mais cedo por um dia.

Process Owner pode aceitar a construção dentro de um dia de atraso ou mais cedo. Mas como podemos dizer matematicamente que –

- Uma variação aceitável seria de um dia ou dois dias? E

- Se qualquer construção de uma semana terminar em um ponto, onde a necessidade de ação corretiva seja identificada.

O gráfico de controle é usado para entender a identificação matemática dos limites de controle e a necessidade de ação corretiva.

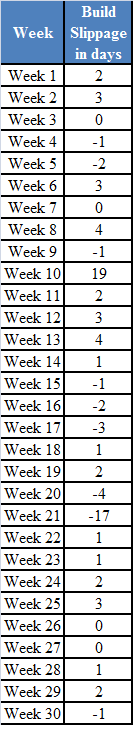

Ponha que tenhamos coletado 30 semanas de dados para entender se o resultado do processo está dentro dos limites aceitáveis.

Agora precisamos calcular a média de deslizamento no build por 30 semanas: Média de deslizamento de pontos de dados em dias, ou seja, 0,73 dias.

Agora O desvio padrão é calculado. O desvio padrão significa a variação da média:

σ = o desvio padrão

x = cada valor da população

x̄ = a média dos valores

N = o número de valores

Usando a fórmula acima, o desvio padrão será de 5,132273364.

Para obter limites de controle, precisamos multiplicar o desvio padrão por 3. Neste caso, o valor de três sigma será 15,39682009,

Agora é hora de calcular o limite superior e inferior de controle:

O limite superior de controle será adição de 3 Sigma e deslize médio em semanas, ou seja, adição de 15,39682009 e 0,73. Como resultado, obteremos 16,13 como limite de controle superior:

O limite de controle inferior será subtração de 3 Sigma do deslize médio em semanas, ou seja, subtração de 15,39682009 de 0,73. Como resultado, obteremos -14,66 como limite de controle inferior.

Como resumo:

Aqui 3 Sigma é igual a 15,39682009, a média média de escorregamento em dias é 0,73 dias, o limite de controle superior é 16,13, e o limite de controle inferior é -14.66,

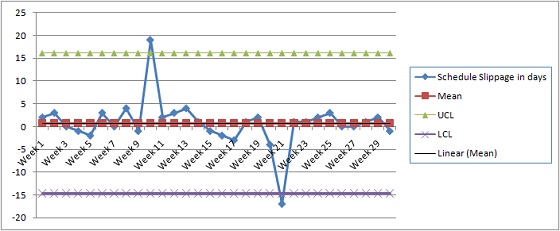

Agora finalmente o gráfico de controle pode ser desenvolvido usando gráfico de linhas 2D:

Gráficos de controle (x) usando média + 3 sigma e média – limites de controle 3 sigma

Agora precisamos analisar os gráficos. Existem dois pontos de dados (duas semanas), que estão além dos limites de controle e é isso que precisamos fazer para investigar mais a fundo. Como mencionei anteriormente, esse limite de controle nos ajuda a determinar se há necessidade ou não de uma ação corretiva. Quando os pontos de dados estão além do limite de controle, isso mostra que a variabilidade não é natural.

Análise de desvio padrão e estados do gráfico de controle –

Temos uma variação fraca. Aqui, precisamos investigar a raiz do problema. E, podemos usar outras ferramentas como o diagrama “Causa e Efeito”, “Análise de Pareto” para o mesmo. Após a análise da causa raiz e a tomada de medidas corretivas, podemos desenhar o gráfico de controle novamente. E, descobre se a variação está reduzindo com o tempo.

Um ponto crucial é que, como precisamos remover a causa especial, ou seja, duas semanas. Podemos escolher uma ferramenta de brainstorming para entender –

Que eventos ocorreram durante essas duas semanas que contribuíram para a variação da causa especial. Em agile, podemos fazer isso na retrospectiva de Iteration. Neste caso, o objetivo da iteração, retrospectiva seria determinar o que podemos fazer para controlar o processo de teste.

Para que serve um gráfico de controle?

O gráfico de controle é usado no “Plano de Qualidade” para entender –

O que é necessário para garantir que processos repetitivos produzirão resultados dentro de limites aceitáveis?

Desenhamos o plano de melhoria do processo de acordo com isso.

As políticas de qualidade são refinadas para obter o resultado desejado. E, as métricas são definidas para medir o desempenho do processo. Os registros históricos das cartas de controle desempenham um papel importante no desenvolvimento de –

- Plano de melhoria do processo,

- Plano de gestão da qualidade, e

- Métricas de qualidade.

Tambem, usamos a Carta de Controle como ferramenta e técnica durante o “Controle de Qualidade” para entender –

Se o processo repetitivo produz resultados dentro de um intervalo aceitável e de forma aleatória.

Se não for necessário investigar para remover a variação de causa especial.

Em suma, o gráfico de controle é uma ferramenta útil para entender se um processo é estável com o tempo e produz resultados dentro de limites aceitáveis e de forma aleatória.

Espero que este blog tenha respondido suficientemente a todas as suas consultas relacionadas ao gráfico de controle. Boa sorte com o seu Exame de Certificação PMP®.

Você pode participar da discussão sobre o mesmo no nosso Fórum. Você também pode entrar no nosso canal YouTube assistir ao vídeo no mesmo.

Cadastre-se em nosso Programa de Introdução à Certificação PMP® para saber mais sobre a certificação PMP®