Eine Regelkarte ist ein Mechanismus zum Verständnis des Prozessverhaltens, der Vorhersagbarkeit und der Stabilität im Zeitablauf. Wir wissen, dass jeder Prozess ein gewisses Maß an natürlicher Variabilität aufweist. Aber wie können wir feststellen, ob die Variabilität des Prozesses „außer Kontrolle“ geraten ist?

Eine Regelkarte ist ein Instrument, das in der „Qualitätskontrolle“ verwendet wird, um auf eine ungeplante Veränderung in einem Prozess zu schließen. Eine kontinuierliche Prozessvariable X misst dies. Ein Beispiel für eine Prozessvariable könnte – ohne darauf beschränkt zu sein – sein:

- Wartezeit in einem Schnellrestaurant oder am Check-in-Schalter eines Flughafens,

- Zeitplan- und Kostenabweichung über Iterationen,

- Volumen und Häufigkeit von Umfangsänderungen über Iterationen,

Gewöhnlich entwickeln wir Kontrollkarten für Prozesse,

- die sich bei der Herstellung von Fertigungslosen wiederholen, und

- die Erwartungen sind auf eine kontinuierliche Prozessvariable X ausgerichtet.

Ein wiederholbarer Prozess ist ein Prozess, bei dem die gleiche Sache auf die gleiche Weise getan wird und die gleichen Ergebnisse erzielt werden.

Nach dem PMBOK® Guide ist eine Regelkarte:

Eine visuelle Darstellung von Daten im zeitlichen Verlauf und im Vergleich zu festgelegten Grenzwerten, die eine Mittellinie hat, die dabei hilft, einen Trend der aufgezeichneten Werte in Richtung der Grenzwerte zu erkennen

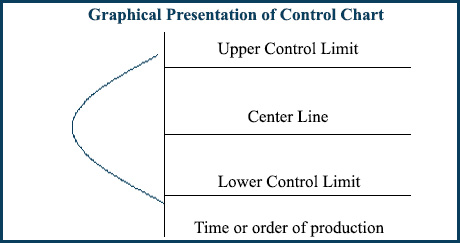

Eine Regelkarte hat die folgenden Komponenten:

- Mittellinie: Die Mittellinie wird in der Regelkarte als gewünschte Idealfähigkeit eines Prozesses dargestellt. Sie ist eine grafische Darstellung der kontinuierlichen Prozessgröße X . Die Mittellinie ist der berechnete Mittelwert der Datenpunkte. Diese Datenpunkte sind der sich wiederholende Prozess-Output mit der Zeit.

- Spezifikationsgrenze: Wir legen Spezifikationsgrenzen normalerweise nach einer Analyse der Kundenerwartungen fest. Manchmal werden diese Grenzen auch in Vereinbarungen erwähnt. Wenn Datenpunkte die Spezifikationsgrenzen überschreiten, können Strafen verhängt werden.

- Kontrollgrenzwerte: Wir legen obere und untere Kontrollgrenzen für Regelkarten fest. Wir entwerfen diese Grenzen mit Hilfe statistischer Analysen oder aus historischen Aufzeichnungen. Wir zeichnen Datenpunkte eines Prozesses auf, um eine Trendanalyse in Richtung einer der Kontrollgrenzen und in Bezug auf die Mittellinie durchzuführen.

Für sich wiederholende Prozesse werden die Kontrollgrenzen im Allgemeinen auf +_ 3 Sigma um einen Prozess herum festgelegt. Variable X oder Prozessmittelwert d.h. Mittellinie. Die obere Regelgrenze wird bei 3 Standardabweichungen über dem Prozessmittelwert und die untere Regelgrenze bei 3 Standardabweichungen unter der Mittellinie oder dem Prozessmittelwert gezogen.

Wir legen diese Grenzen fest, um vorherzusagen, ob der Prozess Korrekturmaßnahmen benötigt, um die Prozessleistung in Einklang mit der erforderlichen Stabilität und Fähigkeit zu bringen. Die Analyse von Datenpunkten mit der Mittellinie und den Kontrollgrenzen hilft uns, eine unnatürliche Prozessleistung mit der Zeit zu verhindern. Die Kontrollgrenzen sind strenger als die Spezifikationsgrenzwerte. So können wir Korrekturmaßnahmen ergreifen, bevor sich die Datenpunkte der Spezifikationsgrenze nähern.

Graphische Darstellung der Komponenten der Regelkarte:

Wie wird festgestellt, ob der Prozess „unter Kontrolle“ oder „außer Kontrolle“ ist:

Wir nehmen Stichproben von Datenpunkten als Prozessausgang und zeichnen sie in der Regelkarte auf. Dann führen wir eine Analyse durch, wie wir diese Daten in Bezug auf die –

Mittellinie und die obere &untere Kontrollgrenze darstellen können. Der Schwerpunkt liegt darauf, zu verstehen, ob die Datenpunkte innerhalb akzeptabler Grenzen liegen.

Datenpunkte innerhalb von +- 3 Sigma sind „in Control“ und innerhalb akzeptabler Grenzen, mit Ausnahme der Siebener-Regel (später beschrieben). Datenpunkte, die innerhalb von +-3 Sigma liegen, bedeuten, dass diese Datenpunkte keine der Kontrollgrenzen überschreiten.

Was ist die Siebener-Regel im Projektmanagement?

Wenn sieben aufeinanderfolgende Datenpunkte auf beiden Seiten des Mittelwerts liegen –

Dann betrachten wir diesen Prozess als außer Kontrolle, basierend auf der Heuristik der Siebener-Regel.

In diesem Fall überschreiten die Datenpunkte zwar nicht die Kontrollgrenzen, aber da der sich wiederholende Prozess keinen zufälligen Output erzeugt –

das kann ein Signal für ein Problem in einem Prozess sein. Es werden Anstrengungen unternommen, um die Situation und die Ursache des Prozessproblems zu verstehen.

Kurz gesagt, der Prozess wird als außer Kontrolle betrachtet –

- Wenn Datenpunkte außerhalb der oberen oder unteren Kontrollgrenzen liegen und/oder

- Sieben aufeinanderfolgende Punkte werden auf beiden Seiten des Mittelwerts, d.h. der Mittellinie, aufgetragen.

Wir müssen die beiden besonderen Ursachen der Varianz untersuchen.

Entwicklung einer Regelkarte:

Wie bereits erwähnt, werden Regelkarten verwendet, um zu zeigen, ob ein sich wiederholender Prozess –

- „unter Kontrolle“ oder

- „außer Kontrolle“ ist.

Ich nehme ein Beispiel für einen Prozess zum Testen sich wiederholender wöchentlicher Builds. An einem durchschnittlichen Freitag EOD müssen wir den wöchentlichen Build abschließen. Jetzt müssen wir den akzeptablen Bereich verstehen. Die Beobachtungen zeigen, dass wir manchmal 1 oder 2 Tage zu spät und manchmal einen Tag zu früh fertig werden.

Der Prozessverantwortliche kann einen Build innerhalb eines Tages zu spät oder zu früh akzeptieren. Aber wie können wir mathematisch sagen, dass –

- eine akzeptable Abweichung ein Tag oder zwei Tage wäre? Und

- wenn jede Woche die Produktion an einem Punkt beendet wird, an dem Korrekturmaßnahmen erforderlich sind.

Die Regelkarte wird verwendet, um die mathematische Identifizierung von Kontrollgrenzen und die Notwendigkeit von Korrekturmaßnahmen zu verstehen.

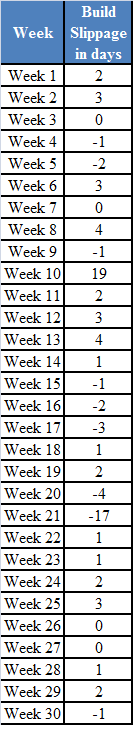

Angenommen, wir haben 30 Wochen lang Daten gesammelt, um zu verstehen, ob der Prozessoutput innerhalb akzeptabler Grenzen liegt.

Jetzt müssen wir den Durchschnitt der Abweichungen bei der Produktion für 30 Wochen berechnen: Durchschnitt der Abweichungen der Datenpunkte in Tagen, d.h. 0,73 Tage.

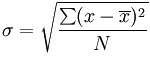

Nun wird die Standardabweichung berechnet. Die Standardabweichung gibt an, wie groß die Abweichung vom Durchschnitt ist:

σ = die Standardabweichung

x = jeder Wert in der Grundgesamtheit

x̄ = der Mittelwert der Werte

N = die Anzahl der Werte

Die Standardabweichung beträgt nach der obigen Formel 5,132273364.

Um die Kontrollgrenzen zu erhalten, müssen wir die Standardabweichung mit 3 multiplizieren. In diesem Fall beträgt der Drei-Sigma-Wert 15,39682009.

Jetzt ist es an der Zeit, die obere und untere Kontrollgrenze zu berechnen:

Die obere Kontrollgrenze ergibt sich aus der Addition von 3 Sigma und dem durchschnittlichen Schlupf in Wochen, d.h. der Addition von 15,39682009 und 0,73. Als Ergebnis erhalten wir 16,13 als obere Kontrollgrenze.

Untere Kontrollgrenze ist die Subtraktion von 3 Sigma vom durchschnittlichen Wochenschlupf, d.h. die Subtraktion von 15,39682009 von 0,73. Als Ergebnis erhalten wir -14,66 als untere Kontrollgrenze.

Zusammengefasst:

Hier ist 3 Sigma gleich 15,39682009, der durchschnittliche Schlupf in Tagen ist 0,73 Tage, die obere Kontrollgrenze ist 16,13, und die untere Kontrollgrenze ist -14.66.

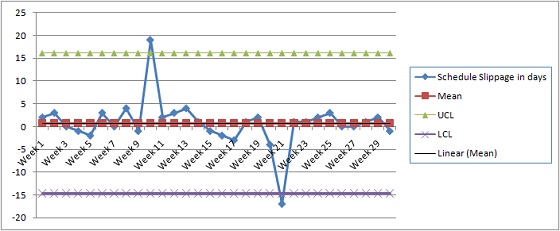

Schließlich kann die Regelkarte mit Hilfe eines 2D-Liniendiagramms entwickelt werden:

Regelkarte (x) unter Verwendung von Mittelwert + 3 Sigma und Mittelwert – 3 Sigma Regelgrenzen

Nun müssen wir die Karten analysieren. Es gibt zwei Datenpunkte (zwei Wochen), die außerhalb der Kontrollgrenzen liegen, und das müssen wir weiter untersuchen. Wie ich bereits erwähnt habe, helfen uns die Kontrollgrenzen zu bestimmen, ob Korrekturmaßnahmen erforderlich sind oder nicht. Wenn Datenpunkte jenseits der Kontrollgrenze liegen, zeigt dies, dass die Variabilität nicht natürlich ist.

Die Analyse der Standardabweichung und der Kontrollkarte ergibt –

Wir haben eine schlechte Variation. Hier müssen wir die Ursache des Problems untersuchen. Dazu können wir andere Instrumente wie das „Ursache-Wirkungs-Diagramm“ und die „Pareto-Analyse“ verwenden. Nach der Ursachenanalyse und der Ergreifung von Abhilfemaßnahmen können wir die Regelkarte erneut zeichnen. So finden wir heraus, ob die Abweichung mit der Zeit abnimmt.

Ein entscheidender Punkt ist, dass wir eine besondere Ursache, nämlich zwei Wochen, beseitigen müssen. Wir können ein Brainstorming-Tool wählen, um zu verstehen –

Welche Ereignisse während dieser zwei Wochen stattgefunden haben, die zur besonderen Ursache der Variation beitragen. In Agile können wir dies in der Iterationsretrospektive tun. In diesem Fall wäre das Ziel der Iterationsretrospektive zu bestimmen, was wir tun können, um den Testprozess unter Kontrolle zu bringen.

Wofür wird eine Regelkarte verwendet?

Die Regelkarte wird im „Qualitätsplan“ verwendet, um zu verstehen –

Was ist erforderlich, um sicherzustellen, dass sich wiederholende Prozesse Ergebnisse innerhalb akzeptabler Grenzen liefern?

Wir entwerfen den Prozessverbesserungsplan entsprechend.

Qualitätsrichtlinien werden verfeinert, um den gewünschten Output zu erhalten. Und es werden Messgrößen definiert, um die Prozessleistung zu messen. Historische Aufzeichnungen von Regelkarten spielen eine wichtige Rolle bei der Entwicklung von –

- Prozessverbesserungsplänen,

- Qualitätsmanagementplänen und

- Qualitätsmetriken.

Außerdem verwenden wir die Regelkarte als Werkzeug und Technik bei der „Qualitätskontrolle“, um zu verstehen –

ob ein sich wiederholender Prozess Ergebnisse innerhalb eines akzeptablen Bereichs und in zufälliger Weise produziert.

Wenn dies nicht der Fall ist, muss eine Untersuchung durchgeführt werden, um die spezielle Ursache für die Abweichung zu beseitigen.

Kurz gesagt, die Regelkarte ist ein nützliches Werkzeug, um zu verstehen, ob ein Prozess im Laufe der Zeit stabil ist und Ergebnisse innerhalb akzeptabler Grenzen und in zufälliger Weise produziert.

Ich hoffe, dieser Blog hat Ihre Fragen zur Regelkarte ausreichend beantwortet. Viel Glück bei Ihrer PMP®-Zertifizierungsprüfung.

Sie können sich an der Diskussion in unserem Forum beteiligen. Sie können sich auch in unseren YouTube-Kanal einloggen und das Video dazu ansehen.

Melden Sie sich zu unserem KOSTENLOSEN PMP®-Zertifizierungs-Einführungsprogramm an, um mehr über die PMP®-Zertifizierung zu erfahren