Et kontroldiagram er en mekanisme til at forstå procesadfærd, forudsigelighed og stabilitet over tid. Vi ved, at enhver proces har en vis mængde naturlig variabilitet. Men hvordan kan vi se, om processens variabilitet er gået “ud af kontrol”?

Et kontroldiagram er et værktøj, der anvendes i “kvalitetskontrol” til at udlede, at der har fundet en uplanlagt ændring sted i en proces. En proces kontinuerlig variabel X måler den. Eksempel på procesvariabel kunne være, men ikke begrænset til, som –

- ventetid på en fastfood-restaurant eller ved en lufthavns check-in-skranke,

- tidsplan- og omkostningsvarians over iterationer,

- omfang og hyppighed af ændringer i omfanget over iterationer,

Vi udvikler normalt kontroldiagrammer for processer –

- som er repetitive til produktion af fremstillede partier, og

- forventningerne er sat til at udføre omkring den kontinuerlige procesvariabel X.

En gentagelig proces er en proces, hvor processen gør den samme ting på samme måde og giver de samme resultater.

Som i PMBOK® Guide Control Chart er :-

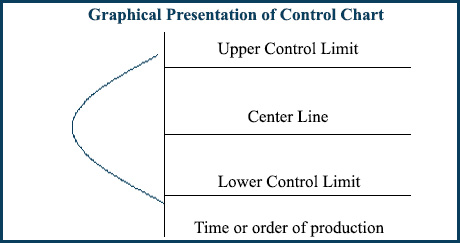

En visuel visning af data over tid og i forhold til fastsatte kommandogrænser, som har en midterlinje, der hjælper med at opdage en tendens i de plottede værdier mod enten kontrolgrænser

Et kontroldiagram har følgende komponenter:

- Midterlinje: Vi viser centerlinjen i kontroldiagrammet som en ønsket ideel kapacitet for en proces. Det er en grafisk afbildning af den kontinuerlige procesvariabel X . Centerlinjen er det beregnede gennemsnit af datapunkterne. Disse datapunkter er det gentagne procesoutput med tiden.

- Specifikationsgrænse: Vi fastsætter specifikationsgrænser normalt efter en analyse af kundernes forventninger. Nogle gange nævner vi disse grænser i aftaler. Der kan være sanktioner forbundet, hvis datapunkterne overskrider specifikationsgrænsen.

- Kontrolgrænser: Vi fastsætter øvre og nedre kontrolgrænser for kontroldiagrammer. Vi udformer disse grænser ved hjælp af statistisk analyse eller ud fra historiske optegnelser. Vi plotter datapunkterne for en proces for at udføre trendanalyse i retning af en af kontrolgrænserne og i forhold til centerlinjen.

For gentagne processer er kontrolgrænserne generelt fastsat til +_ 3 sigma omkring en proces. Variabel X eller procesmiddelværdi, dvs. centerlinje. Den øvre kontrolgrænse trækkes ved 3 standardafvigelser over procesmiddelværdien, og den nedre kontrolgrænse trækkes ved 3 standardafvigelser under centerlinjen eller procesmiddelværdien.

Vi fastsætter disse grænser for at forudsige, om processen har brug for korrigerende foranstaltninger for at bringe procespræstationen i overensstemmelse med den nødvendige stabilitet og kapacitet. Analyse af datapunkter med centerlinjen og kontrolgrænserne hjælper os med at forhindre unaturlig procesydelse med tiden. Kontrolgrænser er mere stringente end specifikationsgrænser. Så vi kan træffe korrigerende foranstaltninger, før datapunkterne begynder at nærme sig specifikationsgrænsen.

Grafisk repræsentation af kontroldiagrammets komponenter:

Hvordan kan man afgøre, om processen er “under kontrol” eller “ude af kontrol”:

Vi tager stikprøver af datapunkter som procesoutput og plotter dem over kontroldiagrammet. Og derefter udfører vi en analyse af, hvordan vi kan præsentere disse data i forhold til –

Centerlinjen og den øvre & nedre kontrolgrænse. Hovedvægten ligger på at forstå, om datapunkterne ligger inden for acceptable grænser.

Datapunkter inden for +- 3 sigma er “in Control”, og inden for acceptable grænser med undtagelse af reglen om syv (beskrevet senere). Datapunkter er inden for +-3 sigma betyder, at disse datapunkter ikke krydser nogen af kontrolgrænserne. Alt, der ligger uden for kontrolgrænsen, kræver en undersøgelse.

Nu kommer vi til – Hvad er rule of seven i projektledelse?

Når syv på hinanden følgende datapunkter kommer på hver side af middelværdien –

Derpå tager vi denne proces ud af kontrol baseret på heuristikken Rule of Seven.

I dette tilfælde krydser datapunkterne ganske vist ikke kontrolgrænserne, men da den gentagne proces ikke genererer tilfældige output –

Det kan være et signal om et problem i en proces. Der gøres en indsats for at forstå situationen og roden til procesproblemet.

Kort sagt anses processen for at være ude af kontrol –

- Når datapunkterne er uden for de øvre eller nedre kontrolgrænser og/eller

- Syv på hinanden følgende punkter er plottet på hver side af middelværdien, dvs. midterlinjen.

Vi skal undersøge begge særlige årsager til varians.

Udvikling af kontroldiagram:

Som jeg nævnte tidligere, at kontroldiagrammer bruges til at vise, om en gentagen proces er –

- “under kontrol” eller

- “ude af kontrol”.

Jeg tager et eksempel på en proces til at teste gentagende ugentlige builds. På en gennemsnitlig fredag EOD skal vi afslutte det ugentlige build. Nu har vi brug for at forstå det acceptable område. Observationer viser, at vi nogle gange kommer for sent med 1 eller 2 dage, og en dag bliver buildet færdigt tidligt med en dag.

Process Owner kan acceptere Build inden for en dag for sent eller tidligt. Men hvordan kan vi matematisk sige, at –

- En acceptabel variation ville være en dag eller to dage? Og

- Hvis en uges builds afsluttes på et punkt, hvor behovet for korrigerende handlinger identificeres.

- procesforbedringsplan,

- kvalitetsstyringsplan og

- kvalitetsmålinger.

Kontrolkortet bruges til at forstå matematisk identifikation af kontrolgrænser og behovet for korrigerende handlinger.

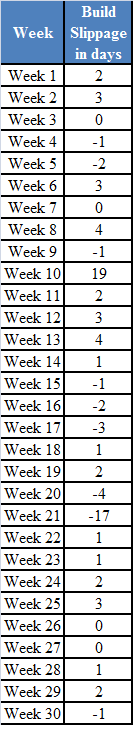

Sæt, at vi har indsamlet 30 ugers data for at forstå, om procesoutput er inden for acceptable grænser.

Nu skal vi beregne gennemsnittet af udskridning i build for 30 uger: Vi skal beregne gennemsnittet af forskydningen af datapunkterne i dage, dvs. 0,73 dage.

Nu beregnes standardafvigelsen. Standardafvigelse betyder, hvor stor variation fra gennemsnittet:

σ = standardafvigelsen

x = hver værdi i populationen

x̄ = middelværdien af værdierne

N = antallet af værdier

Med ovenstående formel vil standardafvigelsen være 5,132273364.

For at få kontrolgrænser skal vi gange standardafvigelsen med 3. I dette tilfælde vil værdien med tre sigmaer være 15,39682009.

Nu er det tid til at beregne den øvre og nedre kontrolgrænse:

Den øvre kontrolgrænse vil være addition af 3 sigmaer og den gennemsnitlige glidning i uger, dvs. addition af 15,39682009 og 0,73. Resultatet er, at vi får 16,13 som øvre kontrolgrænse.

Den nedre kontrolgrænse vil være subtraktion af 3 Sigma fra den gennemsnitlige glidning i uger, dvs. subtraktion af 15,39682009 fra 0,73. Som resultat får vi -14,66 som nedre kontrolgrænse.

Som opsummering:

Her er 3 Sigma lig med 15,39682009, det gennemsnitlige gennemsnit af udskridning i dage er 0,73 dage, den øvre kontrolgrænse er 16,13 og den nedre kontrolgrænse er -14.66.

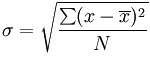

Nu kan der endelig udvikles et kontroldiagram ved hjælp af 2D-linjediagramplot:

Kontroldiagram (x) ved hjælp af middel + 3 sigma og middel – 3 sigma kontrolgrænser

Nu skal vi analysere diagrammer. Der er to datapunkter (to uger), som ligger uden for kontrolgrænserne, og det er det, vi skal foretage yderligere undersøgelser. Som jeg nævnte tidligere, hjælper kontrolgrænserne os med at afgøre, om der er behov for korrigerende foranstaltninger eller ej. Når datapunkterne ligger uden for kontrolgrænsen, viser det, at variabiliteten ikke er naturlig.

Analyse af standardafvigelse og kontrolkort viser –

Vi har en dårlig variation. Her er vi nødt til at undersøge roden til problemet. Og vi kan bruge andre værktøjer som “Årsag og virkning”-diagram, “Paretoanalyse” til det samme. Efter grundårsagsanalysen og efter at have truffet korrigerende foranstaltninger kan vi tegne kontroldiagrammet igen. Og finder ud af, om variationen reduceres med tiden.

Et afgørende punkt er, at da vi er nødt til at fjerne den særlige årsag, dvs. to uger. Vi kan vælge et brainstormingværktøj for at forstå –

Hvilke begivenheder, der fandt sted i løbet af disse to uger, bidrager til variationen på grund af den særlige årsag. I agile kan vi gøre dette i Iteration retrospective. I dette tilfælde vil målet med iteration, retrospective være at afgøre, hvad vi kan gøre for at bringe testprocessen under kontrol.

Hvad bruges et kontroldiagram til?

Kontroldiagrammet bruges i “Plan Quality” til at forstå –

Hvad er nødvendigt for at sikre, at gentagne processer vil give resultater inden for acceptable grænser?

Vi udformer procesforbedringsplanen i overensstemmelse hermed.

Kvalitetspolitikker forfines for at få det ønskede output. Og der defineres målepunkter for at måle processens ydeevne. Historiske optegnelser af kontroldiagrammer spiller en vigtig rolle i udviklingen af –

Også bruger vi kontroldiagrammet som et værktøj og en teknik under “Kontrolkvalitet” for at forstå –

Hvis gentagende proces producerer resultater inden for et acceptabelt interval og på en tilfældig måde.

Hvis det ikke er tilfældet, skal der foretages en undersøgelse for at fjerne variationer af særlig årsag.

Kort sagt er kontroldiagrammet et nyttigt værktøj til at forstå, om en proces er stabil med tiden og producerer resultater inden for acceptable grænser og på en tilfældig måde.

Jeg håber, at denne blog har besvaret alle dine forespørgsler vedrørende kontroldiagram tilstrækkeligt. Held og lykke med din PMP® Certification Exam.

Du kan deltage i diskussionen om det samme i vores Forum. Du kan også logge ind på vores YouTube-kanal se videoen om det samme.

Indmeld dig til vores GRATIS PMP® Certification Introductory Program for at lære mere om PMP®-certificering