管理図は、プロセスの挙動、予測可能性、時間的安定性を理解するためのメカニズムである。 私たちは、どんなプロセスにもある程度の自然変動があることを知っています。 しかし、プロセスの変動が「制御不能」になったかどうかをどのように見分けることができるでしょうか。

管理図は、プロセスで計画外の変更が行われたことを推論するための「品質管理」で使用されるツールです。 プロセスの連続変数Xで測定します。 プロセス変数の例としては、

- ファーストフード店や空港のチェックインカウンターでの待ち時間、

- 反復におけるスケジュールとコストの差異、

- 反復におけるスコープ変更の量と頻度などがありますが、それだけに限定されるわけではありません。

私たちは通常、製造ロットを生産するために繰り返されるプロセス、

- 連続プロセス変数 X の周囲で実行するように期待値が設定されているプロセスについて管理図を作成します。

反復可能なプロセスとは、プロセスが同じことを同じ方法で行い、同じ結果を生み出すものである。

As per the PMBOK® Guide Control Chart is :-

A visual display of data over time and against established command limits, which has a centerline that helps in detecting a trend of plotted values towards either control limits

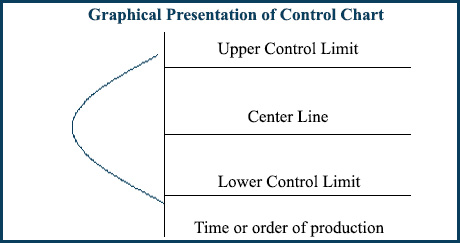

A control chart has the following components:

- Center line.A control chart is the same factor of time: 管理図の中心線は、工程の望ましい理想的な能力として表示する。 これは連続プロセス変数Xをグラフ化したものである。 中心線はデータ点の平均を計算したものである。 これらのデータ点は、時間とともに繰り返されるプロセスの出力である。

- 仕様限界:我々は通常、顧客の期待を分析した後に仕様限界を設定する。 時には、これらの制限を契約書に記載することもある。 データポイントが仕様の制限を超えた場合、罰則が適用されることもある。

- 管理限界。 管理図の上限と下限の管理限界を設定します。 統計解析や過去の記録からこれらの限界を設計します。

反復工程の場合、管理限界は一般に工程の±3シグマに設定されます。 変数Xまたはプロセスの平均値すなわち中心線。 制御限界の上限はプロセス平均より3標準偏差上、下限は中心線、またはプロセス平均より3標準偏差下に引かれます。

これらの限界を設定し、プロセス パフォーマンスを必要な安定性と能力に一致させるために修正措置が必要なプロセスを予測します。 中心線と管理限界のあるデータ点を分析することで、時間とともに不自然なプロセス性能を防ぐことができます。 管理限界は仕様限界よりも厳しいものです。

管理図コンポーネントのグラフィック表示:

どのようにプロセスが「制御中」または「制御不能」を判断するか:

プロセスの出力としてデータポイントのサンプルを取り、管理図上にプロットします。 そして、これらのデータを-

中心線と上限&下限管理限界に対してどのように表示できるかを分析します。 3シグマ以内のデータポイントは「コントロール内」であり、7法則(後述)を除けば許容範囲内です。 データポイントが+-3シグマ以内であることは、これらのデータポイントが制御限界のいずれにも交差していないことを意味します。

さて、ここで「プロジェクトマネジメントにおける7の法則とは何か」を考えてみましょう。

7つの連続したデータポイントが平均値の両側に来たとき、

このプロセスを7の法則のヒューリスティックに基づいて制御不能にするのです。

この場合、データポイントは制御限界を越えていないが、反復プロセスとしてランダムな出力を生成していない –

これはプロセス内の問題の信号である可能性があります。

要するに、プロセスは制御不能とみなされます。

- データポイントが上限または下限制御限界の外にある場合、または

- 7つの連続したポイントが平均の両側、つまり中心線にプロットされる場合です。

この2つの特殊要因分散を調査する必要があります。

管理図の作成:

- 反復工程が「管理されている」か

- 「管理不能」か示すために使用すると前述しましたが、管理図があれば、その工程が「管理不能」になるか、「管理不能」になるかは一目瞭然です。

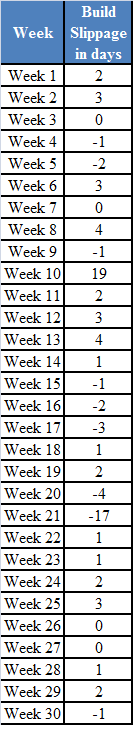

毎週繰り返されるビルドをテストするプロセスを例にとっています。 平均的な金曜日の EOD では、週次ビルドを終了する必要があります。 ここで、許容範囲を理解する必要があります。 観察によると、1~2 日遅れることもあれば、1 日早く終わることもあります。

プロセス所有者は、1 日以内の遅れまたは早いビルドを受け入れることができます。 しかし、

- 許容できる変動は1日または2日であると、数学的にどのように言えるのでしょうか。

管理図は、管理限界と是正処置の必要性を数学的に理解するために使用します。

ここで、30週間の製造の遅れの平均を計算する必要があります。 データポイントのずれの平均は日数で、すなわち0.73日です。

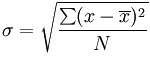

次に標準偏差を計算します。

σ = 標準偏差

x = 母集団の各値

x̄ = 値の平均

N = 値の数

上記の式で標準偏差は 5.132273364 になります。

管理限界を求めるには、標準偏差に3をかけます。この場合、3シグマの値は15.39682009になります。

次に、上限と下限の管理限界を計算します。

下限管理値とは、平均週間変動幅から3σを引いたもの、つまり0.73から15.39682009を引いたものです。

まとめると、3シグマは15.39682009、平均日数は0.73日、上限は16.13、下限は-14.66ということになる。66.

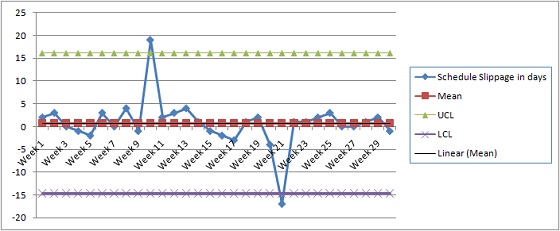

さて、最後に2次元折れ線グラフプロットを使って管理図を作成します:

Control chart (x) using mean + 3 sigma and mean – 3 sigma control limits

ここで、グラフを分析する必要があります。 2つのデータポイント(2週間)があり、それらは管理限界を超えているので、さらに調査をする必要があります。 先に述べたように、管理限界は、是正措置が必要かどうかを判断するのに役立ちます。

標準偏差と管理図の分析では、-

我々はバラツキが悪いと言えます。 ここで、問題の根本を調査する必要があります。 そして、我々は同じことのために “原因と結果 “図、 “パレート分析 “のような他のツールを使用することができます。 根本的な原因を分析し、是正措置を講じた後、我々は再び管理図を描くことができます。 そして、変動が時間とともに減少しているかどうかを調べます。

1つの重要なポイントは、特別な原因、すなわち2週間を取り除く必要があるということです。

その 2 週間の間にどのようなイベントが特別な原因の変動に寄与しているかを理解するために、ブレーンストーミング ツールを選択することができます。 アジャイルでは、我々は反復の回顧でこれを行うことができます。 この場合、反復の回顧の目標は、テストプロセスを制御下に置くために何ができるかを決定することです。

管理図は何のために使うのですか。

管理図は「品質計画」で使用され、

繰り返されるプロセスが許容範囲内で結果を出すために何が必要かを理解するために使用されます。 そして、プロセスのパフォーマンスを測定するための測定基準が定義されます。

- プロセス改善計画、

- 品質管理計画、

- 品質測定基準の開発において、管理図の履歴が重要な役割を果たす。

また「品質管理」では、

反復プロセスが許容範囲内で、ランダムに結果を出しているかどうか把握するためにツールや手法として管理図が使用される。

そうでない場合は、特別な原因の変動を取り除くために調査を行う必要があります。

要するに、管理図は、プロセスが時間とともに安定しているか、許容範囲内でランダムに結果を出しているかを理解するのに役立つツールなのです。 PMP®認定試験で幸運を祈ります。

フォーラムで同じ内容の議論に参加することができます。 また、当社のYouTubeチャンネルにログインして、同じ内容のビデオを見ることができます。

Enroll to our free PMP® Certification Introductory Program to learn more about PMP® certification