Ett kontrolldiagram är en mekanism för att förstå processens beteende, förutsägbarhet och stabilitet över tid. Vi vet att varje process har en viss naturlig variabilitet. Men hur kan vi veta om processens variabilitet har gått ”utom kontroll”?

Ett kontrolldiagram är ett verktyg som används inom ”kvalitetskontrollen” för att dra slutsatsen att en oplanerad förändring har ägt rum i en process. En process kontinuerlig variabel X mäter den. Exempel på processvariabler kan vara –

- väntetid på en snabbmatsrestaurang eller vid incheckningsdisken på en flygplats,

- tidtabells- och kostnadsvarians över iterationer,

- volym och frekvens av ändringar av omfattningen över iterationer,

Vi utvecklar vanligtvis styrkort för processer –

- som är repetitiva för att producera tillverkade partier, och

- förväntningarna är inställda på att prestera runt den kontinuerliga processvariabeln X.

En repeterbar process är en process där processen gör samma sak på samma sätt och ger samma resultat.

Enligt PMBOK® Guide Control Chart är:-

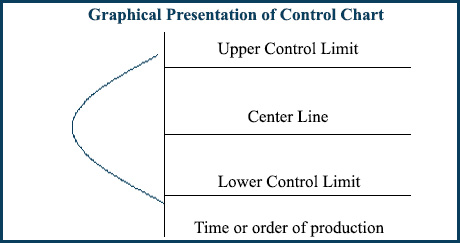

En visuell visning av data över tid och mot fastställda kommandogränser, som har en mittlinje som hjälper till att upptäcka en trend av plottade värden mot någon av kontrollgränserna

Ett kontrolldiagram har följande komponenter:

- Mittlinje: Vi visar centrumlinjen i styrdiagrammet som önskad idealisk kapacitet för en process. Det är en grafisk avbildning av den kontinuerliga processvariabeln X . Mittlinjen är det beräknade medelvärdet av datapunkterna. Dessa datapunkter är repetitiva processresultat med tiden.

- Specifikationsgräns: Vi fastställer specifikationsgränser vanligtvis efter en analys av kundernas förväntningar. Ibland nämner vi dessa gränser i avtal. Det kan finnas sanktioner om datapunkterna överskrider specifikationsgränsen.

- Kontrollgränser: Vi fastställer övre och nedre kontrollgränser för kontrolldiagram. Vi utformar dessa gränser med hjälp av statistisk analys eller från historiska uppgifter. Vi plottar datapunkterna för en process för att utföra trendanalyser mot någon av kontrollgränserna och med avseende på mittlinjen.

För repetitiva processer sätts kontrollgränserna i allmänhet vid +_ 3 sigma runt en process. Variabel X eller processmedelvärde, dvs. centrumlinje. Den övre kontrollgränsen dras vid 3 standardavvikelser över processmedelvärdet och den nedre kontrollgränsen dras vid 3 standardavvikelser under centrumlinjen eller processmedelvärdet.

Vi fastställer dessa gränser för att förutsäga om processen behöver korrigerande åtgärder för att få processprestanda i linje med erforderlig stabilitet och kapacitet. Analys av datapunkter med mittlinjen och kontrollgränserna hjälper oss att förhindra onaturlig processprestanda med tiden. Kontrollgränserna är strängare än specifikationsgränserna. Vi kan därför vidta korrigerande åtgärder innan datapunkterna börjar närma sig specifikationsgränsen.

Grafisk representation av kontrolldiagrammets komponenter:

Hur man avgör om processen är ”under kontroll” eller ”utom kontroll”:

Vi tar stickprov på datapunkterna som processutgång och plottar dem över kontrolldiagrammet. Sedan utför vi en analys av hur vi kan presentera dessa data i förhållande till –

Centerlinjen och den övre &nedre kontrollgränsen. Tonvikten ligger på att förstå om datapunkterna ligger inom acceptabla gränser.

Datapunkter inom +- 3 sigma är ”i kontroll”, och inom acceptabla gränser med undantag för regeln om sju (beskrivs senare). Datapunkter inom +-3 sigma innebär att dessa datapunkter inte överskrider någon av kontrollgränserna. Allt som ligger utanför kontrollgränsen kräver en undersökning.

Nu kommer vi till – Vad är regeln om sju i projektledning?

När sju på varandra följande datapunkter kommer på vardera sidan av medelvärdet –

Då tar vi denna process ur kontroll baserat på heuristiken om regeln om sju.

I detta fall överskrider datapunkterna visserligen inte kontrollgränserna, men eftersom den repetitiva processen inte genererar slumpmässiga utdata –

Detta kan vara en signal om problem i en process. Ansträngningar görs för att förstå situationen och roten till processproblemet.

Kort sagt, processen anses vara utom kontroll –

- När datapunkterna ligger utanför de övre eller nedre kontrollgränserna och/eller

- Sju på varandra följande punkter plottas på vardera sidan av medelvärdet, dvs. mittlinjen.

Vi måste undersöka båda de särskilda orsakerna till varians.

Utveckling av kontrolldiagram:

Som jag nämnde tidigare används kontrolldiagram för att visa om en repetitiv process är –

- ”under kontroll” eller

- ”utom kontroll”.

Jag tar ett exempel på en process för att testa repetitiva veckobyggnader. På en genomsnittlig fredag EOD måste vi avsluta veckobygget. Nu måste vi förstå det acceptabla intervallet. Observationer visar att vi ibland blir försenade med en eller två dagar och någon gång blir byggnaden färdig en dag för tidigt.

Processägaren kan acceptera att byggnaden byggs inom en dag för sent eller för tidigt. Men hur kan vi matematiskt säga att –

- En acceptabel variation skulle vara en dag eller två dagar? Och

- Om någon vecka byggs det färdigt vid en punkt där behovet av korrigerande åtgärder identifieras.

Kontrolldiagrammet används för att förstå matematisk identifiering av kontrollgränser och behovet av korrigerande åtgärder.

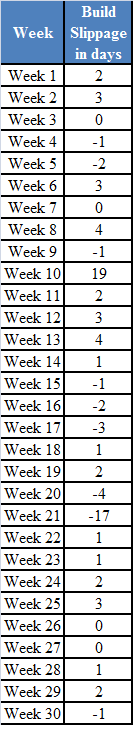

Antag att vi har samlat in 30 veckors data för att förstå om processens utdata ligger inom acceptabla gränser.

Nu måste vi beräkna genomsnittet av förskjutningar i byggandet för 30 veckor: Vi måste nu beräkna genomsnittet av förskjutningen av datapunkterna i dagar, dvs. 0,73 dagar.

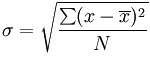

Nu beräknas standardavvikelsen. Standardavvikelse innebär hur stor variation från genomsnittet:

σ = standardavvikelsen

x = varje värde i populationen

x̄ = medelvärdet av värdena

N = antalet värden

Med hjälp av ovanstående formel blir standardavvikelsen 5,132273364.

För att få fram kontrollgränser måste vi multiplicera standardavvikelsen med 3. I det här fallet blir värdet med tre sigma 15,39682009.

Nu är det dags att beräkna den övre och nedre kontrollgränsen:

Den övre kontrollgränsen kommer att vara additionen av 3 Sigma och genomsnittlig glidning i veckor, det vill säga additionen av 15,39682009 och 0,73. Som ett resultat får vi 16,13 som övre kontrollgräns.

Den nedre kontrollgränsen är subtraktion av 3 Sigma från det genomsnittliga glappet i veckor, dvs. subtraktion av 15,39682009 från 0,73. Som ett resultat får vi -14,66 som nedre kontrollgräns.

Som sammanfattning:

Här är 3 Sigma lika med 15,39682009, medelvärdet av glidning i dagar är 0,73 dagar, övre kontrollgräns är 16,13 och nedre kontrollgräns är -14.66.

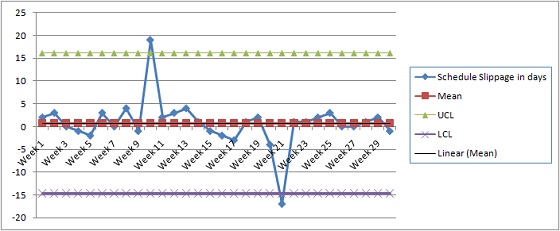

Nu kan slutligen kontrolldiagram utvecklas med hjälp av 2D linjediagramplott:

Kontrolldiagram (x) med hjälp av kontrollgränserna medelvärde + 3 sigma och medelvärde – 3 sigma

Nu måste vi analysera diagrammen. Det finns två datapunkter (två veckor) som ligger utanför kontrollgränserna och det är det som vi måste undersöka ytterligare. Som jag nämnde tidigare hjälper kontrollgränsen oss att avgöra om korrigerande åtgärder behövs eller inte. När datapunkterna ligger utanför kontrollgränsen visar det att variabiliteten inte är naturlig.

Analysen av standardavvikelsen och kontrolldiagrammen visar att –

Vi har en dålig variation. Här måste vi undersöka roten till problemet. Vi kan använda andra verktyg som t.ex. orsaks- och effektdiagram och pareto-analys för detta. När vi har analyserat orsaken och vidtagit korrigerande åtgärder kan vi rita kontrolldiagrammet igen. Och ta reda på om variationen minskar med tiden.

En viktig punkt är att vi måste ta bort den särskilda orsaken, dvs. två veckor. Vi kan välja ett brainstormingverktyg för att förstå –

Vilka händelser som ägde rum under dessa två veckor och som bidrog till variationen på grund av den särskilda orsaken. Inom agilitet kan vi göra detta i Iteration retrospective. I det här fallet skulle målet för iteration, retrospektiv vara att avgöra vad vi kan göra för att få testprocessen under kontroll.

Vad används ett kontrolldiagram till?

Kontrolldiagram används i ”Planera kvalitet” för att förstå –

Vad behövs för att säkerställa att repetitiva processer kommer att producera resultat inom acceptabla gränser?

Vi utformar planen för processförbättring i enlighet med detta.

Kvalitetspolicyer förfinas för att få önskat resultat. Och mätvärden definieras för att mäta processens prestanda. Historiska register över kontrolldiagram spelar en viktig roll i utvecklingen av –

- processförbättringsplan,

- kvalitetshanteringsplan och

- kvalitetsmått.

Också använder vi kontrolldiagrammet som ett verktyg och en teknik under ”Control Quality” för att förstå –

Om repetitiv process som producerar resultat inom ett acceptabelt intervall och på ett slumpmässigt sätt.

Om inte så måste en undersökning utföras för att avlägsna variation av särskild orsak.

Kort sagt, kontrolldiagrammet är ett användbart verktyg för att förstå om en process är stabil med tiden och producerar resultat inom acceptabla gränser och på ett slumpmässigt sätt.

Jag hoppas att den här bloggen har svarat tillräckligt på alla dina frågor relaterade till kontrolldiagram. Lycka till med din PMP® Certification Exam.

Du kan delta i diskussionen om samma sak i vårt forum. Du kan också logga in på vår YouTube-kanal titta på videon på samma.

Anmäl dig till vårt GRATIS PMP®-certifieringsintroduktionsprogram för att lära dig mer om PMP®-certifiering

.